آیا تا به حال با این کابوس مهندسی روبرو شدهاید؟ خط لوله را متوقف میکنید، گسکت قدیمی را با یک نمونه نو و گرانقیمت تعویض میکنید، پیچها را با گشتاور سنج (Torque Wrench) سفت میکنید، اما به محض افزایش فشار سیستم، سیال دوباره از بین فلنجها شروع به چکیدن میکند. این سناریو (نشتی فلنج) یکی از رایجترین و در عین حال پرهزینهترین چالشهای صنایع پتروشیمی، نفت و گاز و نیروگاهی است. اما چرا؟ مگر گسکت نو نیست؟

حقیقت این است که گسکت تنها بخشی از معادله آببندی است. در بسیاری از موارد، تعویض گسکت بدون توجه به وضعیت “سطح فلنج” (Flange Face) و شرایط ترمودینامیکی سیستم، مانند چسب زدن روی زخم عفونی است؛ ظاهر را میپوشاند اما مشکل را حل نمیکند.

در این مقاله تخصصی از کلورز آریانا، ۵ دلیل پنهان نشتی فلنجها را که اغلب نادیده گرفته میشوند بررسی میکنیم و راهکاری نوین برای سطوح آسیبدیده معرفی خواهیم کرد.

۱. آسیبدیدگی سطح فلنج (Flange Face Damage)

مهمترین دلیلی که تعویض گسکت جواب نمیدهد و باعث نشتی فلنج می شود، وجود نقص در سطحی است که گسکت روی آن مینشیند. استاندارد ASME PCC-1 به وضوح بیان میکند که سطح فلنج باید دارای زبری (Roughness) مشخصی باشد تا گسکت بتواند در شیارهای میکروسکوپی آن جریان یابد و آببندی را کامل کند.

اما در طول زمان، عواملی باعث تخریب این سطح میشوند:

- خوردگی شیمیایی (Corrosion): سیالات اسیدی یا بازی سطح فلز را میخورند.

- خراشهای مکانیکی: هنگام تمیز کردن فلنج با ابزارهای تیز، شیارهای عمیقی ایجاد میشود.

- پیتینگ (Pitting): حفرههای ریز ناشی از زنگزدگی.

اگر یک خراش شعاعی (از مرکز به بیرون) روی سطح فلنج باشد، حتی بهترین گسکتهای اسپیرال وند نیز نمیتوانند جلوی فرار سیال را بگیرند.

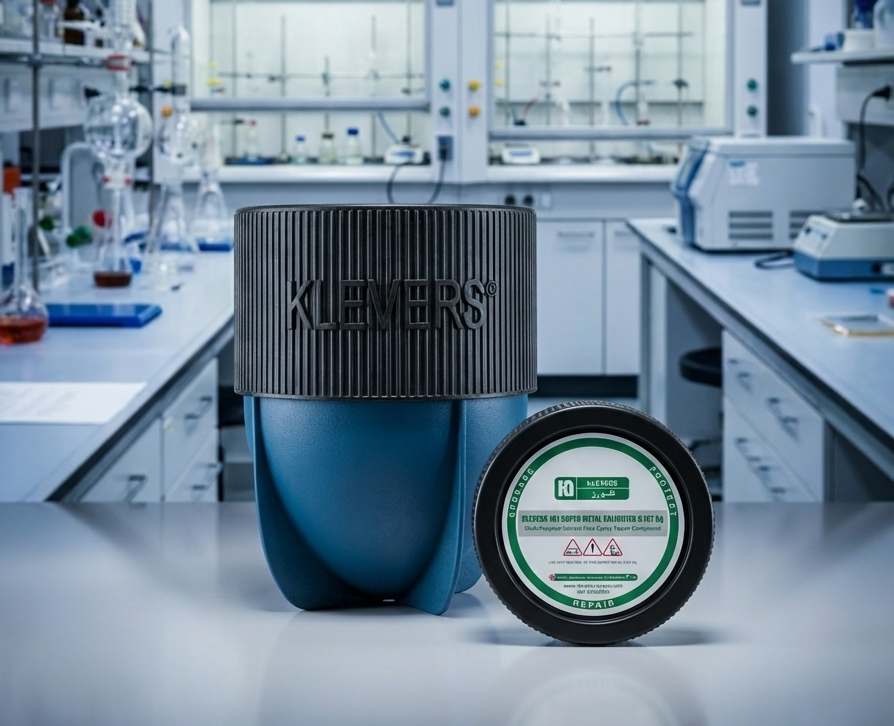

راهکار پیشنهادی: استفاده از خمیرهای درزگیر دما بالا

در مواردی که امکان ماشینکاری مجدد (Re-facing) فلنج وجود ندارد یا هزینه توقف خط بسیار بالاست، استفاده از ترکیبات پرکننده و چسبهای نسوز صنعتی یکی از راه ها است.

اینجاست که محصولی مانند چسب دو جزئی دما بالا (Klevers Paste) مفید واقع می گردد. این محصول نه تنها به عنوان یک مکمل آببندی عمل میکند، بلکه با پر کردن خلل و فرجهای سطح فلنج، یک بستر یکپارچه و مقاوم در برابر حرارت ایجاد میکند که گسکت میتواند به خوبی روی آن بنشیند.

۲. ریلکسیشن یا خزش پیچها (Bolt Relaxation)

حتی اگر گسکت و فلنج سالم باشند، اگر نیروی فشاری (Clamping Force) حفظ نشود، نشتی رخ میدهد. پدیدهای به نام خزش (Creep) در دماهای بالا باعث میشود پیچها به مرور زمان اندکی کش بیایند و نیروی نگهدارنده کاهش یابد.

- نوسانات حرارتی: گرم و سرد شدن مداوم (Thermal Cycling) باعث انبساط و انقباض فلنج و پیچ میشود.

- لرزش سیستم: ارتعاشات پمپها و کمپرسورها مهرهها را شل میکند.

نکته فنی: استفاده از واشرهای فنری (Belleville washers) و انتخاب گسکتهایی با نرخ بازیابی (Recovery) بالا میتواند این مشکل را کاهش دهد. همچنین پیشنهاد میشود برای آشنایی با متریالهای مقاوم در برابر ارتعاش، مقاله ما در مورد پارچههای نسوز صنعتی را مطالعه کنید تا با الیاف پایه این تجهیزات آشنا شوید. همچنین در باره اتصالات انبساطی از اینجا بیشتر مطالعه کنید: اکسپنشن جوینت (اتصالات انبساطی).

۳. انتخاب نادرست متریال گسکت (Material Incompatibility)

گاهی اوقات مهندسان گسکت را فقط بر اساس “دما” انتخاب میکنند، اما “فشار” و “سازگاری شیمیایی” را نادیده میگیرند.

- یک گسکت گرافیتی ممکن است دما را تحمل کند، اما اگر در محیط اکسیدکننده قوی باشد، پودر میشود.

- گسکتهای لاستیکی در دماهای بالای ۱۲۰ درجه سانتیگراد خشک و شکننده میشوند.

برای محیطهای با دمای بسیار بالا و نیازمند مقاومت مکانیکی، استفاده از متریالهای پایه سرامیکی یا فایبرگلاس تقویت شده ضروری است.

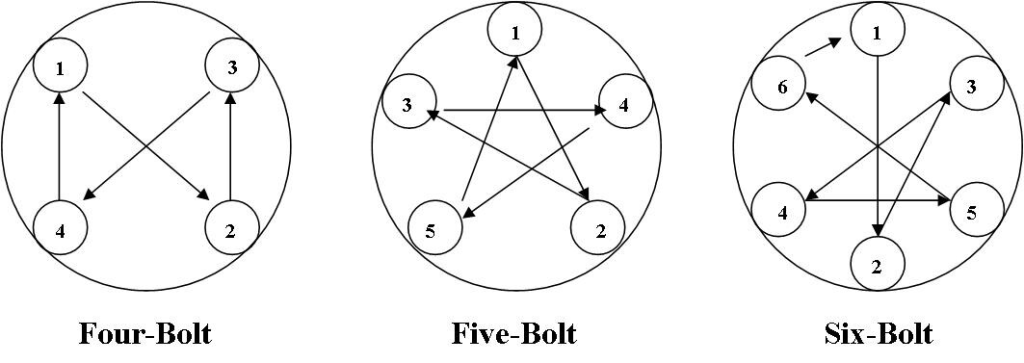

۴. توزیع نامناسب بار (Uneven Bolt Loading)

یکی از اشتباهات رایج تکنسینهای تازهکار، عدم رعایت الگوی سفت کردن ستارهای (Star Pattern) است. اگر پیچها را به ترتیب دایرهای سفت کنید، گسکت در یک طرف له شده و در طرف دیگر فاصله میگیرد.

نتیجه؟ گسکت له شده (Crushed Gasket) خاصیت ارتجاعی خود را از دست میدهد و نشتی اجتنابناپذیر میشود.

۵. عدم همراستایی فلنجها (Misalignment)

اگر دو فلنج روبروی هم دقیقا موازی نباشند (Centerline High/Low) یا سوراخ پیچها روبروی هم نباشد (Rotational Misalignment)، فشار آوردن زورکی با پیچها برای جفت کردن آنها، انرژی الاستیک گسکت را هدر میدهد. این تنش پسماند باعث میشود در اولین فرصت (افزایش دما یا فشار)، اتصال باز شود.

راهکار ویژه برای نشتی فلنج

در بسیاری از تعمیرات اساسی (Overhaul)، با فلنجهایی مواجه میشویم که سطح آنها پیتینگ شدید دارد یا تاب برداشتهاند و امکان تعویض فلنج وجود ندارد. در این شرایط، استفاده از یک ترکیب آببندی مایع یا خمیری در کنار گسکت جامد، استاندارد طلایی تعمیرات مدرن است.

معرفی محصول: چسب دو جزئی کلورز (KLEVERS Paste)

این محصول یک چسب/خمیر نسوز مهندسی شده است که دقیقاً برای چنین چالشهایی طراحی شده است.

چرا Klevers Paste 101 راهکار مناسبی برای جلوگیری از نشتی فلنج است؟

- تحمل دمایی فوقالعاده: این محصول برای کارکرد در شرایط دمایی بالا طراحی شده و ساختار خود را از دست نمیدهد.

- پرکنندگی میکرو: برخلاف گسکتهای جامد که فقط روی قلههای سطح فلز مینشینند، این خمیر وارد ریزترین خراشها و حفرههای خوردگی شده و مسیر فرار سیال را مسدود میکند.

- چسبندگی به انواع متریال: چه فلنج شما استیل باشد چه چدن، این محصول چسبندگی عالی ایجاد میکند.

- پیشنهاد مطالعه: چسب ترمیم خوردگی

نتیجهگیری

نشتی فلنج بعد از تعویض گسکت، نشانه بیکیفیتی گسکت نیست؛ بلکه هشداری است که نشان میدهد سیستم اتصالات شما (سطح فلنج، پیچها، یا همراستایی) دچار نقص است. با بررسی سطح فلنج طبق استانداردها و استفاده از محصولات نوین مانند چسب دوجزئی کلورز برای ترمیم سطوح و تقویت آببندی، میتوانید هزینههای توقف خط تولید را به صفر برسانید.

به یاد داشته باشید، یک لایه نازک از خمیر مهندسی شده، میتواند جلوی نشتیهای میلیاردی را بگیرد.

درباره شرکت کلورز آریانا (Klevers Aryana)

شرکت کلورز آریانا با بیش از دو دهه تجربه درخشان، پیشرو در تأمین و تولید تخصصیترین متریالهای نسوز، عایقهای حرارتی و سیستمهای آببندی صنعتی در ایران است. ما با ترکیب دانش فنی روز دنیا و محصولات باکیفیت، شریک مطمئن صنایع نفت، گاز، پتروشیمی و فولاد کشور هستیم.

از چسبهای نسوز پیشرفته تا انواع منسوجات حرارتی، تیم مهندسی ما آماده ارائه مشاوره فنی دقیق برای حل چالشهای حرارتی شماست.

📞 مشاوره فنی و استعلام قیمت:

برای دریافت راهنمایی در خصوص انتخاب بهترین روش آببندی و خرید چسب دوجزئی کلورز، همین حالا با کارشناسان ما تماس بگیرید.

>> تماس با ما و مشاوره رایگان <<

مراجع و منابع (References)

- ASME PCC-1-2019: Guidelines for Pressure Boundary Bolted Flange Joint Assembly. Link to ASME

- Fluid Sealing Association (FSA): Gasket Installation Procedures.

- European Sealing Association (ESA): Flange Surface Finish Recommendations.

- Brown, W. (2008). The Chronicles of Bolt Relaxation. Sealing Technology Journal.

- Klevers Aryana Technical Datasheets (Product 101).