تصور کنید تیم تعمیرات شما ۲۴ ساعت بی وقفه روی یک مبدل حرارتی کار کرده است. همه چیز طبق برنامه پیش رفته، اما درست دو ساعت بعد از استارتآپ، آژیر خطر به صدا در میآید. نشتی! دوباره! این بار مشکل از جنس گسکت یا کیفیت فلز نیست؛ مشکل در “نحوه اجرا” است.

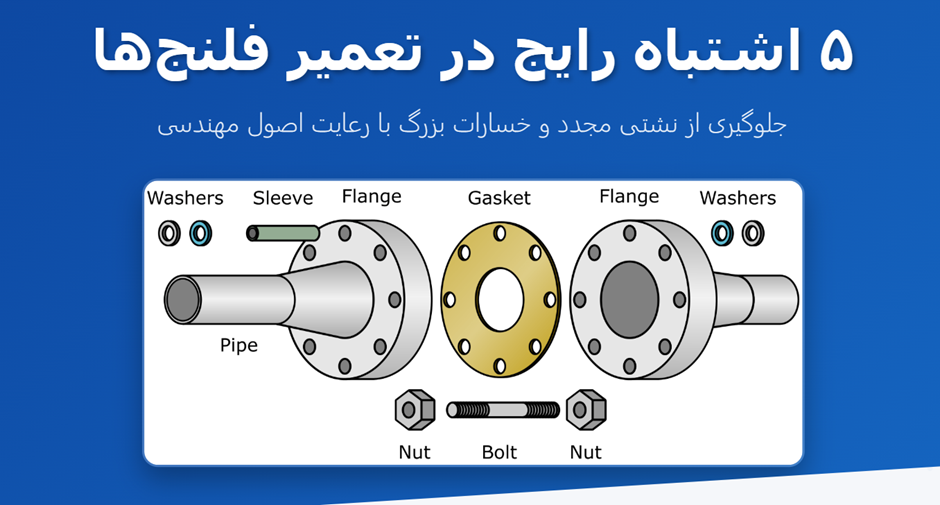

در فرآیند تعمیر فلنج، جزئیاتی وجود دارد که در نگاه اول بیاهمیت به نظر میرسند، اما نادیده گرفتن آنها طبق آمار انجمن مهندسان مکانیک آمریکا (ASME)، عامل ۷۰٪ شکستهای زودرس در اتصالات پیچ و مهرهای است. در این مقاله، ذرهبین را روی ۵ خطای اجرایی میگذاریم که تکنسینها ناخواسته مرتکب میشوند.

اولین نکته: تمیزکاری خشن با ابزار تیز!

اولین مرحله در تعمیر فلنج، برداشتن گسکت سوخته قبلی است. اشتباه رایج کجاست؟ استفاده از کاردکهای تیز فولادی، سنباده یا حتی فرز سیمی خشن برای کندن بقایای گسکت.

تکنسین برای سرعت بخشیدن به کار، ناخواسته خراشهای عمیقی روی شیارهای آببندی (Serrated Face) ایجاد میکند. این خراشها مسیرهایی میکروسکوپی برای فرار سیال میسازند که هیچ گسکتی قادر به پر کردن آنها نیست.

روش صحیح:

باید از ابزارهای برنجی (Brass Tools) که نرمتر از فولاد فلنج هستند یا حلالهای شیمیایی مخصوص استفاده شود.

پیشنهاد مطالعه: چرا نشتی فلنج حتی بعد از تعویض گسکت ادامه دارد؟ (بررسی فنی + راهکار نهایی)

راهکار مؤثر برای سطوح خراشیده

اگر کار از کار گذشته و سطح فلنج در اثر تمیزکاری غلط آسیب دیده است، نیازی به تعویض کل فلنج نیست. استفاده از یک لایه نازک از چسب دوجزئی نسوز (Klevers Paste) قبل از قرار دادن گسکت، میتواند خراشهای ایجاد شده را پر کرده و سطح را “تراز” کند. این خمیر نقش یک “ترمیمکننده سطح” (Resurfacer) را بازی میکند و خطای انسانی مرحله تمیزکاری را پوشش میدهد.

۲. راز “ضریب اصطکاک”: چرا پیچها را خشک میبندید؟

بسیاری از تیمهای تعمیراتی تصور میکنند اگر پیچ زنگ زده نیست، نیازی به روغنکاری ندارد. این یک اشتباه محاسباتی بزرگ در تعمیر فلنج است.

وقتی مهره را روی پیچ خشک سفت میکنید، حدود ۵۰٪ تا ۸۰٪ گشتاوری که اعمال میکنید، صرف غلبه بر اصطکاک رزوهها میشود و تنها بخش کوچکی از آن صرف فشردن گسکت (Clamp Load) میگردد.

نتیجه؟ گشتاور سنج (ترک متر) عدد صحیح را نشان میدهد، اما گسکت هنوز شل است!

نکته حرفهای: استفاده از روانکارهای پایه نیکل یا مولیبدن (Anti-Seize) ضروری است. اگر پیچها در محیطهای لرزشی هستند و نگران شل شدن آنها هستید، پیشنهاد میکنیم در کنار روغنکاری، از پارچههای نسوز ضخیم به عنوان دمپینگ یا ضربهگیر در ساپورتهای متصل به فلنج استفاده کنید تا ارتعاش به پیچها منتقل نشود.

۳. اشتباه رایج “سفت کردن ضربتی” (The One-Pass Error)

تکنسین عجله دارد و میخواهد کار را تمام کند. او ترکمتر را روی عدد نهایی تنظیم میکند و پیچها را یکییکی تا آخر سفت میکند. این کار فاجعه است!

وقتی اولین پیچ را تا ۱۰۰٪ سفت میکنید، فلنج کج میشود و گسکت در آن نقطه له شده و در نقطه مقابل بلند میشود.

قانون ۳ مرحلهای ASME:

در پروسه استاندارد تعمیر فلنج، باید پیچها را حداقل در سه مرحله سفت کنید:

- مرحله اول: ۳۰٪ گشتاور نهایی (با الگوی ستارهای).

- مرحله دوم: ۶۰٪ گشتاور نهایی.

- مرحله سوم: ۱۰۰٪ گشتاور نهایی.

۴. استفاده مجدد از پیچهای “خسته”

پیچها و استادبولتها فنرهای بسیار سفتی هستند. وقتی آنها را سفت میکنید، کش میآیند. اگر پیچی در تعمیرات قبلی بیش از حد کشیده شده باشد (از نقطه تسلیم یا Yield Point گذشته باشد)، خاصیت فنری خود را از دست داده است.

استفاده مجدد از این پیچها در تعمیر فلنج یعنی پذیرش ریسک نشتی. چون این پیچها دیگر نمیتوانند گسکت را “زنده” نگه دارند.

توصیه: همیشه در اورهالهای اساسی، بودجهای برای تعویض پیچ و مهرهها در نظر بگیرید.

۵. فراموش کردن “آچارکشی گرم” (Hot Bolting)

این اشتباهی است که معمولاً ۲۴ ساعت بعد از تعمیر خود را نشان میدهد. گسکتها (مخصوصاً انواع غیر آزبستی و تفلونی) بعد از گرم شدن و قرار گرفتن تحت فشار، کمی ضخامت خود را از دست میدهند (Creep Relaxation).

اگر تیم تعمیرات بعد از رسیدن خط به دمای عملیاتی، مجدداً گشتاور را چک نکنند (فرآیندی که به آن Hot Torquing میگویند)، اتصال شل خواهد شد.

یک راهکار هوشمندانه برای کاهش ریسک

انجام “آچارکشی گرم” همیشه ایمن یا ممکن نیست. در چنین شرایطی، استفاده از متریالی که چسبندگی بالایی داشته باشد و با تغییرات دمایی ساختار خود را حفظ کند حیاتی است.

محصول Klevers Paste 101 دقیقا اینجا ارزش خود را نشان میدهد. این خمیر حتی اگر گسکت اصلی کمی دچار افت ضخامت شود، به دلیل چسبندگی مولکولی بالا به فلز، مانع از ایجاد میکرو-نشتیها (Micro-leaks) در فاصله ایجاد شده میشود. این محصول یک “بیمه نامه” ارزان قیمت برای خطاهای احتمالی در فرآیند آچارکشی است.

جمعبندی: تعمیر فلنج، زور بازو نیست!

تعمیر فلنج بیش از آنکه نیاز به زور بازو داشته باشد، نیازمند رعایت پروتکلهای دقیق مهندسی است. از تمیزکاری سطح گرفته تا روغنکاری پیچها و رعایت الگوی سفت کردن، همه زنجیرهای یک حلقه هستند. پاره شدن هر حلقه، مساوی با توقف خط تولید است.

اگر با چالشهای تکراری در آببندی مواجه هستید از متخصصان این امر در شرکت دانش بنیان کلورز آریانا کمک بگیرید.

کلورز آریانا؛ مهندسیِ اطمینان در صنعت

در کلورز آریانا، ما فقط فروشنده نیستیم؛ ما مشاور فنی شما در خطوط تولید هستیم. با سبد کاملی از چسب های صنعتی، محصولات نسوز و اتصالات انبساطی گرفته تا عایقهای حرارتی پیشرفته، به شما کمک میکنیم تا زمان توقف (Downtime) را به حداقل برسانید.

آیا در پروژههای تعمیراتی خود با چالش نشتی مواجهید؟ برای دریافت دستورالعملهای فنی و تهیه چسب دوجزئی کلورز، همین حالا با تیم مهندسی ما تماس بگیرید.

📞 ارتباط مستقیم با واحد فنی و فروش

منابع و مراجع (References)

- Gasket Resources Inc (GRI): Top 5 Causes of Gasket Failure. (Source for operational errors).

- ASME PCC-1: Guidelines for Pressure Boundary Bolted Flange Joint Assembly (Appendix F: Tightening Sequence).

- Sealing Sense Article (Pump & Systems): The importance of Lubrication in Bolted Joints.

- KLEVERS Aryana Technical Dept: Case Studies on High-Temp Sealing Solutions.